자세히 알아보기 >

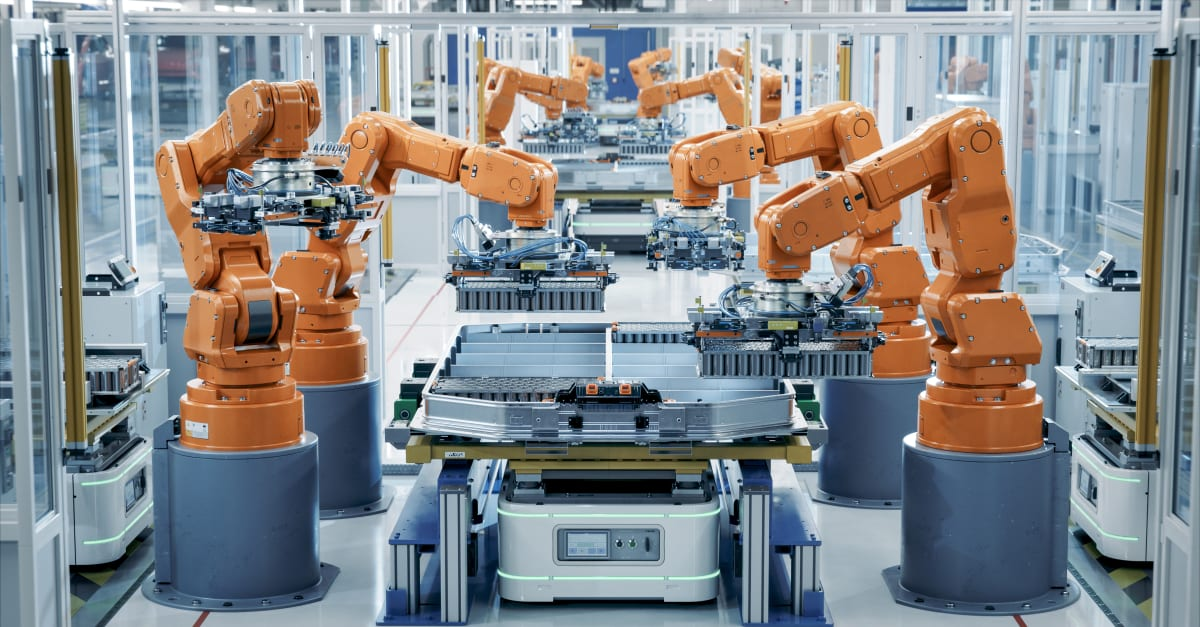

정밀 회전 다이커팅의 행성형 감속기: 장력 제어 및 인쇄 등록 정확도 향상 적용 시나리오

가공 업계의 한 선도적인 장비 제조업체는 주력 제품인 10스테이션 로터리 다이커팅 머신을 사용하면서 지속적인 문제에 직면했습니다. 고속 작동 시, 언와인드/리와인드 시스템에서 미묘한 장력 변동이 발생하여 소재 웹이 불안정해졌습니다. 이로 인해 인쇄 등록 정확도가 일정하지 않고, 특히 800kg이 넘는 두꺼운 용지 롤을 처리할 때 소재 변형이 간헐적으로 발생했습니다. 이러한 반복적인 문제로 인해 폐기물 발생률이 증가하고 전반적인 장비 효율이 저하되었습니다.

기술 구현

엔지니어링 팀은 핵심 문제가 구동 시스템의 동적 반응 특성에 있음을 파악했습니다. 철저한 평가 후, PX 시리즈 유성 감속기를 언와인드 및 리와인드 스테이션 모두에 통합하여 동기화된 구동 솔루션을 구축했습니다.

행성형 감속기는 세 가지 중요한 성능 향상을 제공했습니다.

1. 탁월한 토크 밀도 PX 시리즈는 컴팩트한 크기에 비해 탁월한 토크 출력을 제공하여 최대 하중 조건에서도 안정적인 작동을 보장합니다. 이처럼 높은 토크 용량은 가속, 감속 및 급격한 작동 변화 시에도 일관된 웹 장력을 유지했습니다.

2. 정밀 모션 제어 ±1분각 이내의 위치 정확도와 거의 0에 가까운 백래시를 제공하는 감속기는 소재 진행을 미크론 단위로 제어할 수 있도록 했습니다. 이러한 정밀성은 향상된 등록 정확도로 이어졌고, 생산 공정 전체에서 위치 공차를 ±0.1mm 이내로 유지했습니다.

3. 동적 반응 최적화 감속기의 높은 비틀림 강성과 최적화된 관성 매칭은 장력 제어 명령에 대한 신속한 대응을 가능하게 했습니다. 이러한 기능은 접합 작업 및 급격한 속도 변화 시 안정적인 웹 장력을 유지하는 데 중요한 역할을 했습니다.

성과 결과

PX 행성형 감속기를 통합한 후, 다이커팅 머신은 놀라운 개선을 보였습니다.

· 등록 정확도: 일관성이 ±0.3mm에서 ±0.1mm로 향상되었습니다.

· 웹 장력 안정성 : 작동 중 설정값의 ±2% 이내 유지

· 최대 작동 속도: 품질 기준을 유지하면서 22% 증가

· 불량률: 생산량의 3.2%에서 0.8%로 감소

· 에너지 소비량 : 전송 효율 향상으로 18% 감소

기술적 차별화

개별 작업의 위치 정확도를 중시했던 이전 드릴링 애플리케이션과 달리, 이 구현은 PX 시리즈의 연속 공정 제어 역량을 강조합니다. 이 감속기는 생산 주기 전반에 걸쳐 일정한 웹 특성을 유지하는 것이 중요한 동적 장력 관리 애플리케이션에 탁월합니다.

이 솔루션은 애플리케이션 변환의 고유한 과제를 처리하는 데 특히 강력함을 보여줍니다.

· 롤 직경 변경 중 큰 관성 변화 관리

· 여러 스테이션에서 정확한 속도 동기화 유지

· 코깅이나 공진 문제 없이 원활한 토크 전달 제공

결론

이 정밀 변환 애플리케이션에서 PX 시리즈 유성 감속기를 성공적으로 구현한 것은 복잡한 모션 제어 과제를 해결하는 데 있어 PX 시리즈의 다재다능함을 보여줍니다. 고하중 처리를 위한 높은 토크 용량과 섬세한 웹 관리를 위한 정밀 제어 기능을 모두 제공하는 이 감속기는 품질 지표와 운영 효율성을 크게 향상시켰습니다.

이 사례 연구는 첨단 전송 기술이 연속 공정 애플리케이션에서 장비 성능을 어떻게 변화시킬 수 있는지 보여줍니다. 특히 전력 전송 정확도와 동적 응답 특성이 성공에 중요한 경우에 더욱 그렇습니다.

적용 가능성 살펴보기: 당사 엔지니어링 팀은 고객의 특수 장비에 고정밀 드라이브 솔루션을 통합하기 위한 포괄적인 기술 지원을 제공합니다.

EN

EN 견적 요청

견적 요청